Технологии резки металлических листов. Сравнение методов и их характеристики

- Способы резки металла

- Лазерная резка

- CO2-лазер

- Волоконный лазер

- Ручная и механическая резка

- Гидроабразивная резка металла

- Кислородная резка

- Плазменная резка

- Кислородно-дуговая резка

- Критерии для выбора способа резки

- Какой процесс резки металла является самым быстрым?

- Какой процесс резки металла является наиболее точным?

Способы резки металла

В процессе резки металлу придается форма, необходимая для дальнейшего производства. Современные технологии обработки металла, такие как лазерная и гидроабразивная резка, позволяют быстро создавать детали и изделия из необработанных металлических листов и блоков.

На рынке представлен большой выбор оборудования для резки листового металла, труб и профилей. В одних случаях используются механические методы резки, в других - термические. Каждый метод имеет свои недостатки и преимущества, в этой статье мы рассмотрим их, чтобы определить, какой метод лучше всего подходит для ваших целей и задач.

На данный момент самыми распространенными способами резки металлов являются:

- Кислородная резка;

- Плазменная резка;

- Лазерная резка;

- Гидроабразивная резка;

- Абразивная резка.

Помимо них используются такие методы как, штамповка, токарная обработка, сверление, газокислородная, кислородно-флюсовая резка и другие.

Лазерная резка

При лазерной резке для расплавления металлических заготовок используются высокочастотные световые лучи. Лазерная резка является одним из наиболее точных методов благодаря узкому диаметру лазерного луча.При использовании новейших компьютерных программ лазер может управляться с высокой точностью, обеспечивая аккуратную отделку и позволяя вырезать изделия сложных форм.

CO2-лазер

При лазерной резке CO2 используется лазерный луч, генерируемый из газовой смеси диоксида углерода. Этот метод подходит для резки некоторых металлов и большинства неметаллических материалов, таких как дерево и пластмассы. Лазерная резка CO2 используется для таких металлов как, нержавеющая сталь и алюминий, однако она менее эффективна, чем волоконно-лазерная резка этих материалов.

Волоконный лазер

При лазерной резке металлов используются мощные лазерные лучи, генерируемые оптоволоконной технологией. Этот метод отличается высокой эффективностью и позволяет резать широкий спектр металлов, включая нержавеющую сталь, углеродистую сталь, алюминий и другие. Лазер отлично подходит для резки тонких и средних листов металла до ±10 мм. Волоконный лазер экономичен и эффективен с точки зрения энергопотребления. В результате снижаются затраты на инвестиции, техническое обслуживание и эксплуатацию. Технология обеспечивает лучшую производительность при работе с отражающими материалами, включая медь и латунь.

.jpg?1694589710543)

Рис. 1. Лазерная резка металла

Ручная и механическая резка

Ручная резка используется для металла толщиной не более 3 мм, поэтому она не подходит для промышленных производств. Вручную резать металл можно с помощью данных инструментов:

- болгарка;

- лобзик;

- ножовка;

- ножницы;

- ручные ножницы (прямой/кривой рез),

- пилы С-образной формы.

Для механизированного раскроя металла используются такие технологии как:

- продольный резак;

- циркулярная ленточная пила;

- гильотина ударного действия;

- дисковое оборудование.

Гидроабразивная резка металла

Технология гидроабразивной резки использует силу воды под высоким давлением для разрушения частиц металла. Это процесс холодной резки, не требующий физического контакта гидроабразивной режущей головки с заготовкой. Гидроабразивная технология позволяет выполнять линейные, нелинейные и сквозные резы заготовки.

Для увеличения мощности реза используется абразивный материал, пригодный для работы со сталью размером до 300 мм. В качестве абразива применяются небольшие зерна электрокорунда – огнеупорного сверхтвердого вещества на основе оксида алюминия, карбида кремния, частицы природного минерала - граната. Этот способ также подходит для работы с такими твердыми материалами как, сплавы алюминия, тугоплавкий титан, а также керамика, камень и стекло.

Рис. 2. Процесс гидроабразивной резки металла

Кислородная резка

Перед началом резки материал необходимо очистить от загрязнений, таких как окалина, краска, масла, ржавчина и грязь. Данные загрязнения препятствуют контакту металла с пламенем и струей режущего кислорода. Для кислородной резки используется горючая смесь кислорода с другими газами для получения высоких температур. Под воздействием высоких температур материал расплавляется, что позволяет осуществлять резку.

Эта технология подходит для углеродистой стали большой толщины (75 мм), однако она неэффективна для нержавеющей стали и алюминия. Отличается высокой степенью мобильности, поскольку не требует специального электрического подключения.

Рис. 3. Кислородная резка металла

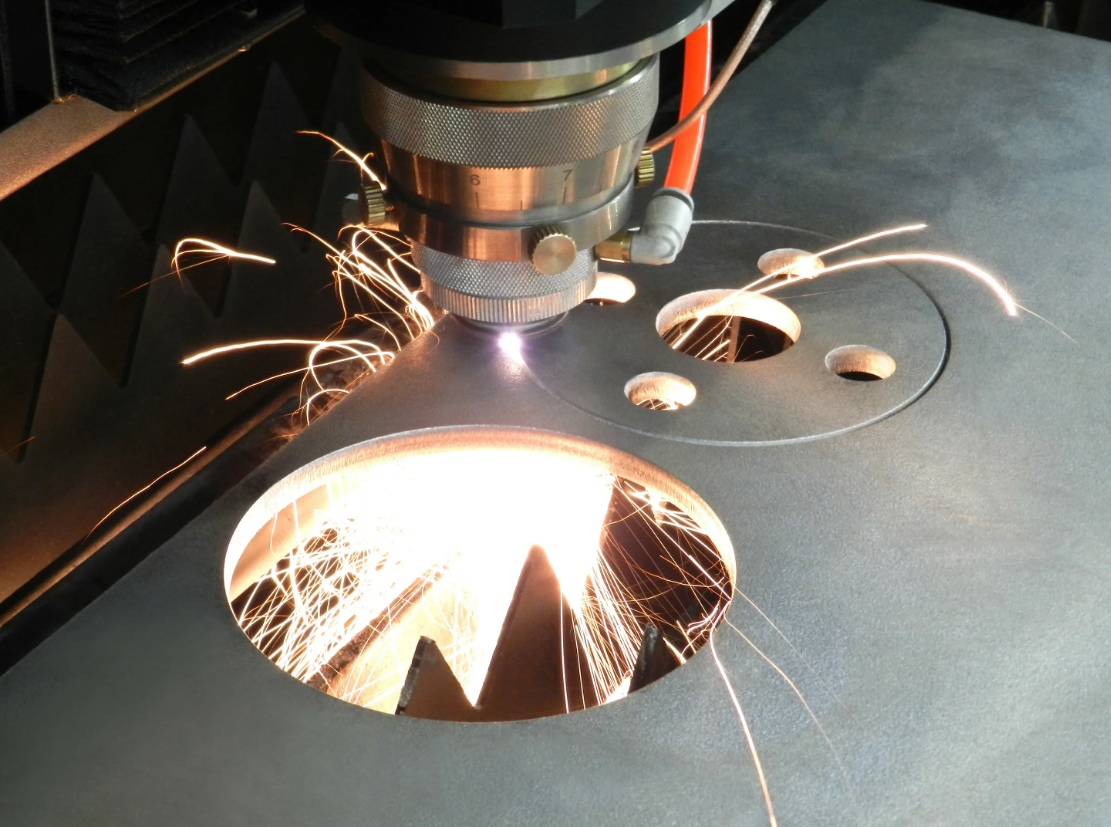

Плазменная резка

При плазменной резке ионизированный поток газов расплавляет металл. После расплавления поток воздуха под высоким давлением сдувает расплавленный материал. Ионизированная струя имеет очень малую ширину, что обеспечивает высокую точность реза. Важно отметить, что этот метод работает только с электропроводящими материалами. Поэтому непроводящие металлические сплавы не могут быть разрезаны плазменной технологией.

В качестве основы для плазменной резки металла рекомендуется задействовать как инертные газы (аргон, азот), так и активные (кислород и воздух).

Плазменные установки имеют точность около ±2 мм, в то время как лазеры - ±0,2 мм. Технология подходит для толщины от 5 мм и практически не имеет себе равных для толщины от 30 мм. Она способна достигать толщины до 90 мм для углеродистой стали и 160 мм для нержавеющей стали. Плазму можно использовать с черными и цветными металлами, а также с оксидированными, окрашенными или решетчатыми материалами.

Рис. 4. Плазменная резка металла

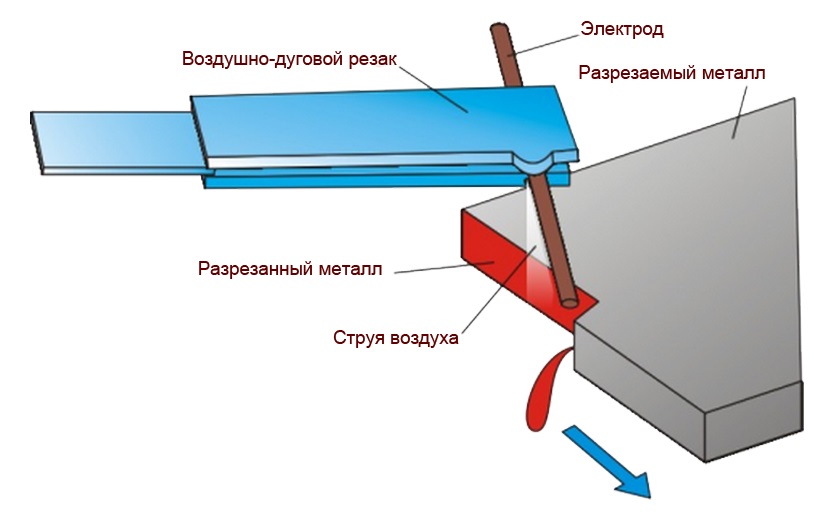

Кислородно-дуговая резка

Резка металла производится при высоких температурах за счет химической реакции кислорода с основным металлом. Данный метод похож на кислородно-ацетиленовую резку, за исключением того, что тепло подводится электрической дугой. Необходимая температура поддерживается с помощью дуги между расходуемым трубчатым электродом и основным металлом. Трубчатый электрод представляет собой покрытый электрод с отверстием небольшого диаметра в центре, через которое вдувается кислород.

Рис. 5. Принцип работы кислородно-дуговой резки металлов

Критерии для выбора способа резки

В арсенале специалистов отрасли имеется множество методов резки металла. Выбор подходящего должен осуществляться после оценки множества факторов. В зависимости от характеристик вашего производства подбирается соответствующее оборудование. Для подбора станка необходимо обратить внимание на эти параметры:

- Тип материала;

- Толщина материала;

- Требуемая точность;

- Объем производства;

- Стоимость;

- Требования к чистовой обработке;

- Износ режущего инструмента;

- Влияние на окружающую среду;

- Требования к квалификации оператора;

- Наличие свободного места в цехе;

- Безопасность;

- Отходы материалов.

Качественный и правильно подобранный металлорежущий станок, позволит избежать брак материала и получать изделия высокого качества.

Какой процесс резки металла является самым быстрым?

Лазерная резка - самый быстрый способ резки металла. Лазер мощностью 1000 Вт способен разрезать углеродистую сталь толщиной 3 мм со скоростью около 3 м/мин. Точная скорость любого процесса резки металла зависит от типа и размера заготовки.

Какой процесс резки металла является наиболее точным?

Гидроабразивная и лазерная резка являются наиболее точными методами с допуском +/- 0,001. Однако при лазерной резке образуются зоны термического влияния, что немного снижает ее точность.

Подписывайтесь на наш Telegram канал

Подписывайтесь на наш Telegram канал