Лазерная резка металла: технология, преимущества, виды оборудования

- Технология лазерной резки металла

- Факторы, влияющие на качество резки

- Преимущества лазерной резки металла

- Станки для лазерной резки металла

- CO2 лазеры

- Волоконные лазеры

- Металлические материалы для резки

- Устройство лазерного резака

- Обработка после лазерной резки

- Алгоритм действий для лазерной резки

- Особенности резки металла лазером

Технология лазерной резки металла

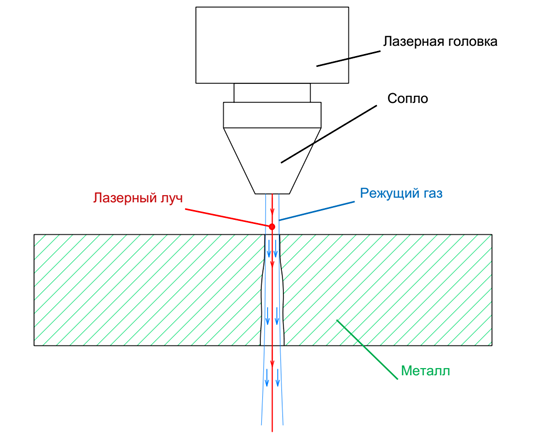

Технология лазерной резки металла заключается в нагревании поверхности в заданном месте выше температуры его плавления. Рабочий привод генерирует сфокусированный луч, который проникает через систему линз и усиливается.

В результате раскаленный луч света воздействует на поверхность детали и начинает ее плавить. Двигаясь по направляющим, рабочая головка выполняет резку заданного размера и формы.

Лазерные резаки по металлу являются неотъемлемой частью механических цехов и производств по всему миру, но новые, более компактные лазерные резаки также можно встретить на небольших металлообрабатывающих предприятиях, которым необходимо разрезать несколько металлических листов, труб из нержавеющей стали и алюминия.

Чтобы выбрать лучший лазерный резак по металлу для вашей работы, необходимо знать о типах лазеров и о том, какие металлы они режут. В статье описаны методы лазерной резки металла, а также станки, представленные сегодня на рынке по разным ценам.

Факторы, влияющие на качество резки

Качество резки металлических деталей с помощью лазера зависит от следующих факторов:

- диаметр луча;

- мощность привода;

- обработки поверхности материалов защитными составами;

- количество линз, их расположение;

- тип обрабатываемого металла или сплава;

- толщина заготовки;

- предварительная очистка металла от ржавчины и грязи.

Кроме того, используемый инертный газ влияет на скорость разделения деталей. Например, если заменить кислород обычным воздухом, производительность станка снизится вдвое.

Качество среза определяется выбранным режимом получения среза. Основные факторы, влияющие на состояние готового реза - скорость передвижения рабочей головки, толщина детали.

Обратите внимание: мы специализируемся на продаже лазерного оборудования, а не на оказании услуг!

Преимущества лазерной резки металла

К преимуществам лазерной резки металла можно отнести следующие:

- Отсутствие механического контакта режущего инструмента с разрезаемой поверхностью, что дает возможность обрабатывать легко деформируемые и хрупкие материалы;

- Технология лазерной резки подходит для работы с металлами различной толщины. Стальные заготовки могут иметь толщину от 0,2 до 30 мм, алюминиевые сплавы - от 0,2 до 20 мм, медные и латунные детали - от 0,2 до 15 мм;

- Скорость выполнения лазерной резки очень высока.

- Этот метод позволяет работать с заготовками, имеющими любую конфигурацию;

- После лазерной обработки края материала получаются чистыми;

- Резка характеризуется высокой точностью - до 0,1 мм;

- За счет плотного расположения заготовок на листе расход листового металла более экономичен.

Станки для лазерной резки металла

CO2 лазеры

Для CO2-лазеров необходимо использовать вспомогательный газ. Чаще всего применяется азот, гелий, аргон или воздухом. Также они ограничены для использования при резке отражающих металлов. Благодаря сочетанию зеркал и стеклянных трубок, они довольно хрупкие и нуждаются в точном выравнивании для эффективной работы.

Волоконные лазеры

Волоконные лазеры - это более новая технология в мире лазерной резки. На промышленном уровне они часто используются для резки тонких листов металла для производственных компонентов. В настольном варианте это все еще дорогие машины, но у них есть ряд преимуществ, включая электрическую эффективность и меньшее количество движущихся частей.

В волоконном лазере луч генерируется из оптического волокна с добавлением редкоземельных элементов (таких как эрбий, иттербий или неодим). Волоконные лазеры режут без вспомогательного газа. Данные лазеры стабильны и легко фокусируются.

При необходимости раскроя листов латуни, меди, серебра, алюминия можно подобрать твердотельную волоконную установку.

Сравнение волоконного и CO2 лазера

Волоконные лазеры режут металл быстрее, так как луч меньше, он более точный и потребляет меньше электроэнергии. Волоконные лазеры проще в работе и дешевле в обслуживании в долгосрочной перспективе. Однако волоконные лазеры не могут резать широкий спектр материалов.

CO2-лазер генерируется путем пропускания электрического тока через стеклянную трубку, заполненную CO2 и другими газами. На конце этой герметичной стеклянной трубки находятся два зеркала, и электрический ток, проходящий через трубку, обостряет газы, заставляя их излучать свет. Свет отражается от нескольких хитроумно расположенных зеркал внутри лазерного резака, затем фокусируется линзой и выходит из устройства, попадая на поверхность материала, с которым вы работаете. CO2-лазером можно резать только металлы с низким коэффициентом отражения, например, сталь.

Волоконные лазеры могут резать большинство металлов, но важно найти правильный импульс и количество энергии для разных материалов.

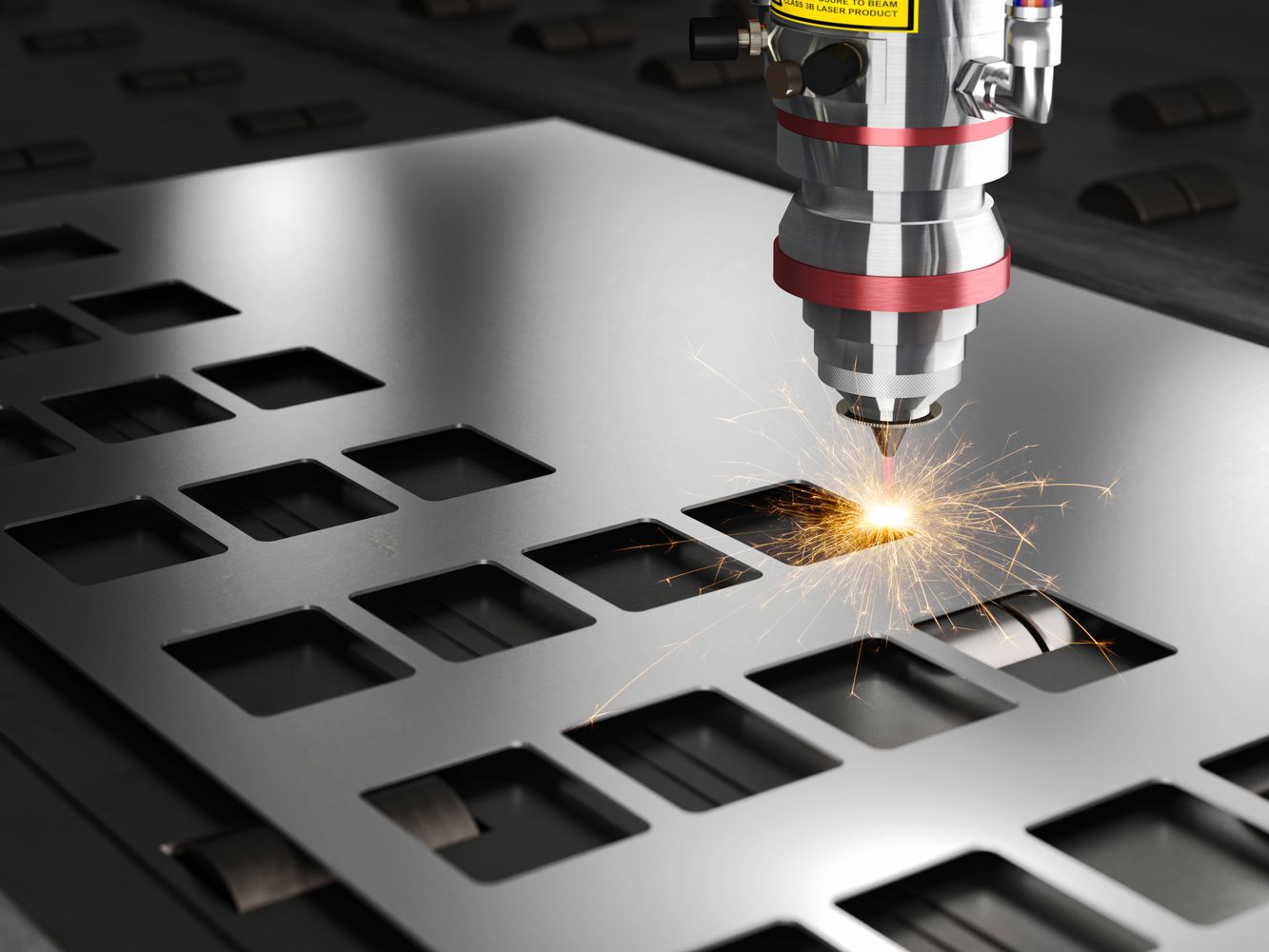

Рис. 3. Технология лазерной резки металла

Металлические материалы для резки

Резка таких материалов, как картон, акрил и дерево, легко выполняется с помощью CO2-резаков. Это происходит потому, что эти материалы легко горят и поглощают свет. Металл является отражающим и теплопроводящим материалом поэтому лазер должен подвергать меньшую площадь более интенсивному воздействию света, чтобы разрезать ее.

Разные металлы обладают разными свойствами, которые влияют на то, как их можно резать. Мощные CO2-лазеры могут резать такие металлы, как сталь и нержавеющая сталь, но могут испытывать трудности с алюминием и латунью из-за их отражающих свойств. Волоконные лазеры обычно используются для резки меди и алюминия.

Рис. 4. Лазерная обработка металла

Металлические материалы, пригодные для лазерной резки:

- Оцинкованная сталь;

- Углеродистая сталь;

- Нержавеющая сталь;

- Легированная сталь;

- Жаропрочная сталь;

- Конструкционная сталь;

- Броневая сталь;

- Алюминий и алюминиевые сплавы;

- Медь;

- Латунь.

Устройство лазерного резака

Основные части станков лазерной резки металла:

- источник питания лазера;

- лазерный генератор;

- отражатель;

- лазерная режущая головка;

- водяной чиллер (если с водяным охлаждением);

- панель управления;

- система ЧПУ.

При использовании лазерного резака CO2 или волоконного лазера изучение того, как они работают с различными материалами, является ключом к успешному использованию. Как только материал будет сопряжен с соответствующим лазерным резаком и мощностью лазера, производительность и качество производства станет лучше.

Обработка после лазерной резки

После резки металла есть несколько методов обработки, которые можно использовать, чтобы придать материалу более чистый вид. Края среза могут быть острыми, поэтому необходимо использовать инструмент для шлифовки острых краев. Чтобы придать изделию законченный внешний вид можно сделать полировку, кислотное травление, покраску, гидропогружение и многое другое.

Всегда проверяйте станок после каждого проекта, чтобы убедиться, что все зеркала, линзы, насосные системы, модули и компоненты оси находятся в рабочем состоянии. Пренебрежение в конечном итоге приведет к поломке, поэтому поддержание правильно настроенного станка позволит сохранить его работоспособность.

Алгоритм действий для лазерной резки

- Формирование идеи изделия: Определите конкретные требования и назначение изделия, которое будет изготовлено с использованием технологии лазерной резки. Определите желаемые размеры, форму и характеристики материала изделия;

- Разработка эскиза: Создайте визуальное представление идеи изделия, используя программное обеспечение для автоматизированного проектирования (CAD);

- Разработка макета технической модели: Перенесите художественный эскиз в подробный макет технической модели с помощью программного обеспечения CAD;

- Укажите точные размеры, углы и кривые, необходимые для изделия. Учитывайте все производственные ограничения и принципы проектирования с учетом технологичности (DFM).

- Изготовление пробной детали на станке с ЧПУ: Преобразуйте макет технической модели в машиночитаемые инструкции с помощью программного обеспечения (Computer-Aided Manufacturing);

- Подготовьте станок для лазерной резки, выбрав соответствующие настройки лазера, включая мощность, скорость и фокус;

- Загрузить материал (металл), подлежащий резке, в станок и закрепить его надлежащим образом;

- Необходимо контролировать процесс резки и проверять тестовый образец на точность и качество;

- Вносить необходимые коррективы или переделывать изделие, если оно не соответствует требуемым характеристикам;

- После того как тестовый образец соответствует требуемым характеристикам, приступайте к серийному производству изделия.

- Проверьте качество полученного изделия, убедившись, что оно соответствует требуемым спецификациям и допускам;

- Повторите процесс для других заготовок, корректируя параметры резки по мере необходимости;

- Правильно обслуживайте и очищайте станок лазерной резки после использования, следуя рекомендациям производителя.

Особенности резки металла лазером

- Для эффективной резки различных материалов требуются определенные уровни мощности. Сплавы и цветные металлы требуют минимальной мощности 1 кВт, в то время как черные металлы можно обрабатывать при мощности всего 0,5 кВт;

- Резка высокоуглеродистых сталей осуществляется преимущественно с помощью газолазерной технологии с использованием кислорода. Этот метод увеличивает скорость обработки благодаря сильной термической реакции в зоне воздействия лазера;

Рис. 5. Процесс лазерной резки металла

- При фигурной резке, например, заготовок с острыми углами или отверстиями, часто используется инертный газ в сочетании с лазерным лучом для улучшения качества резки;

- Лазерная резка нержавеющей стали требует использования азота, который подается в рабочую зону под высоким давлением (до двадцати атмосфер) для обеспечения качественной обработки;

- Для эффективной резки цветных металлов требуются более мощные устройства, чаще всего твердотельные лазеры;

- Латунь, алюминий и их сплавы обычно режут с использованием инертного газа под давлением до десяти атмосфер, в результате чего получаются кромки хорошего качества с минимальными заусенцами;

- Высокая теплопроводность меди означает, что оптимальная толщина для лазерной резки составляет не более 0,5 мм. Большая толщина требует более высоких затрат, что может оказаться экономически нецелесообразным;

- Лазерная резка толстых труб: Лазерные системы эффективны при резке труб толщиной до 30 мм, обеспечивая универсальность углов резки и гладкую поверхность, готовую к дальнейшей установке или сварке.

Подписывайтесь на наш Telegram канал

Подписывайтесь на наш Telegram канал