Что такое волоконный лазер?

Что такое волоконный лазер?

- Что такое оптоволоконный лазер?

- Устройство оптоволоконного лазера

- Отличия волоконного и CO2 лазеров

- Резонаторы типа Фабри — Перо

- Кольцевые резонаторы

- Технические особенности

- Лазеры непрерывной генерации

- Генерация наносекундных импульсов

- Генерация пикоcекундных и фемтосекундных импульсов

- Однополяризационные лазеры

- Up-конверсия

- ВКР-лазеры

- Волоконные лазеры на фотонных кристаллах

- Видео

- Преимущества

- Применение

Лазерное оборудование широко применяется в сфере лазерной маркировки и резки металлов. Это связано с использованием лазерных излучателей определенного типа. В частности, волоконных лазеров. Данный типа лазеров относится к группе твердотельных. При полностью волоконной реализации такой лазер называется цельноволоконным, а при комбинированном использовании волоконных и других элементов в конструкции лазера он называется волоконно-дискретным или гибридным.

Промышленные маркираторы на основе твердотельного лазера бывают: компактными и стационарными. В зависимости от характера производства оборудование изготавливают по определенным форм-факторам.

Стационарные маркираторы можно оснастить дополнительным оборудованием для маркировки серийных партий.

Генерация энергии оптоволоконного лазера происходит за счет диодной накачки активной среды, в качестве которой выступает встроенное оптическое волокно. Волоконные лазеры имеют длину волны 1,064 мкм, что позволяет добиваться на выходе высокой мощности луча.

Оборудование генерирует световой поток, обеспечивая высокое качество излучения. Сами излучатели обладают высоким рабочим ресурсом.

Что такое оптоволоконный лазер?

Волоконный (оптоволоконный) лазер используется в различных отраслях промышленности, его КПД составляет около 70%.

Устройство состоит из двух частей: ламп накачки и оптического кабеля. Внутри которого расположено светопроводящее волокно и сердцевина из прозрачного кварца. Лазерный луч обладает высокой точностью, его можно направить на конкретный участок обрабатываемой поверхности. Специальными методиками можно создать однополяризационные лазеры и лазеры сверхкоротких импульсов.

На дифракционную решетку на концах центрального стержня особым образом нанесены штрихи или насечки.

С их помощью происходит быстрое отражение луча от поверхности - это позволяет поддерживать необходимую длину волны в течение всего процесса работы, а также сохранить монохромность луча.

Список некоторых легирующих элементов и излучаемых ими длин волн:

- неодим (780-1100 нм);

- иттербий (1000-1100 нм);

- празеодим (1300 нм);

- эрбий (1460-1640 нм);

- тулий (1900-250 нм);

- гольмий (2025-2200 нм);

- диспрозий (2600-3400 нм).

Волоконный лазерный аппарат для обработки материалов - это станок для создания одномодового излучения. Оптоволоконные устройства для обработки материалов занимают около 25% всего рынка производственного оборудования. Они обладают максимально высокими рабочими и качественными характеристиками.

Волоконные лазеры представлены в разделе комплектующих - излучателей, а также в 80% продукции LASERSTORE оборудования для лазерной маркировки и гравировки ,станков лазерной резки металла, сварочных лазерных аппаратов и систем лазерной очистки металла.

Устройство оптоволоконного лазера

Схема устройства состоит из трех основных компонентов: модуля накачки, активной среды и оптического резонатора.

Рис. 2. Схема лазерного модуля. 1— активное волокно. 2 — зеркала Брэгга. 3 — блок накачки

Активное волокно

Сверхчистый плавленый кварц, который является основным материалом оптического волокна, обладает высокой прозрачностью (оптические потери волокна— несколько процентов на километре длины). Легирование выполняют редкоземельными группами латаноидов. Способно усиливать свет (обычно с высокой эффективностью усиления и часто с высокой эффективностью преобразования мощности и высоким качеством луча на выходе) и имеют более высокие потери при распространении, которые, однако, обычно не имеют большого значения, поскольку обычно требуется только относительно короткое волокно. В большинстве случаев это одномодовые или маломодовые волокна, а иногда волокно с большой модовой областью или волокно, поддерживающие поляризацию.

Модуль накачки

Источником накачки оптических волноводов служат широкополосные светодиоды (лампы накачки) или лазерные диоды с одномодовым излучением с высокой яркостью и большим ресурсом выработки.

В составе активной среды содержится светопроводящее оптоволокно и волновод накачки. Волоконные световоды легируются добавками редкоземельных элементов или висмута. Плотность легирования зависит от длины изготавливаемого оптоволокна. Во многих промышленных станках используется иттербий. Оптоволокном является сверхчистый прозрачный плавленый кварц, который характеризуется минимальными оптическими потерями. Его верхний предел мощности накачки определяется предельной мощностью излучения на единицу площади, при которой материал не разрушается. Он составляет несколько киловатт.

Волоконные лазеры, как и все другие лазерные системы, требуют источника возбуждения для накачки энергии в систему. Это делается с помощью накачки по оптоволокну. Основное различие между двумя типами лазеров заключается в способе подачи источника лазерной накачки. Этот источник традиционно соединяется с волокном с большой сердцевиной, которое затем сплавляется в волокно с двойной оболочкой. Это волокно с двойной оболочкой легировано особым усиливающим материалом, представляющим интерес для данного конкретного лазера. Двойная оболочка позволяет направлять мощное многомодовое волокно в большую внешнюю сердцевину, в то время как одномодовый лазер накапливается во внутренней сердцевине меньшего размера. В зависимости от усиливающего материала, которым легировано волокно, полоса поглощения может быть широкой или узкой, что означает, что в некоторых случаях приемлемы традиционные мощные лазерные диоды, но в других случаях требуются диоды со стабилизацией длины волны.

Оптический резонатор создает положительную обратную оптическую связь, в результате которой лазерный усилитель превращается в лазерный генератор. Чаще всего в конструкции резонатора используют брэгговские зеркала, кольцевые резонаторы и резонаторы типа Фабри-Перо. На концах центрального стержня чаще всего делают брэгговскую (дифракционную) решетку, представляющую собой нанесенные определенным образом штрихи. Участки с насечками имеют измененную отражательную способность и выступают в качестве резонаторов, отражая свет, распространяющийся вдоль волокна, и поддерживая требуемую длину волны. Таким образом излучаемый активным веществом свет фокусируется в один узкий пучок. Резонатор определяет спектр, поляризацию и направленность генерируемого излучения. Протяженность оптического кабеля составляет от 2 метров до 40, а иногда доходит и до 100 метров, поэтому часто встает вопрос об оптимизации пространства. Тогда его скручивают кольцами и укладывают сверху на оборудование.

Рис. 3. Схема накачки лазера, основанного на волокне с двойным покрытием

Принцип преобразования светового излучения в лазерное в волоконном излучателе имеет процент полезной энергии в 80-90%. При нем не происходит искажения волнового фронта, а мощность луча не теряется на всем оптическом маршруте. В ходе генерации лазера не возникает проблем. Выходная мощность излучения ограничена лишь доступной мощностью источника оптической накачки;

Отличия волоконного и CO2 лазеров

Волоконный и CO2 лазер отличаются по принципу работы устройств. Основу волоконного лазера составляет оптически активное волокно, а CO2-лазер является смешением газов, ключевым среди которых является углекислый газ.

Главное различие между этими двумя лазерами состоит в длине волны - у газового показатель составляет 10,6 мкм, а у волоконного - всего 1,06 мкм, что обеспечивает высокоточную обработку и сохраняет поверхность вблизи зоны обработки неповрежденной и не нагретой.

Меньшая длина волны волоконного лазера позволяет увеличить скорость обработки металлов и камня, а также добиться идеально гладкой поверхности материала. Меньший размер длины луча обеспечивает высокую точность при обработке, увеличенную скорость обработки металлов и камня, а поверхность вокруг обрабатываемого участка остается нетронутой и не нагревается. Однако, при обработке НЕметаллов, предпочтение лучше отдать лазеру CO2. Волоконный лазер не справляется с бумагой, стеклом, фанерой, синтетической или натуральной тканью, деревом. И это его главный недостаток. Зато он подходит для обработки таких материалов как серебро, медь, латунь. Газовый лазер, в свою очередь, не может их обрабатывать.

Рис. 4. Устройство лазерного модуля

Понятный принцип действия без использования сложной оптической системы зеркал делает использование волоконного лазера более простым по сравнению с CO2 лазером. Еще один плюс волоконного лазера - это его компактная конструкция, которая может устанавливаться в любом станке с маленьким корпусом или сварочном аппарате.Благодаря простой установке его можно использовать в небольших промышленных центрах, ювелирных мастерских (при изготовлении украшений, нанесении гравировки на поверхность).

КПД волоконного лазера около 70%, для газового лазера этот показатель почти вдвое ниже.

Резонаторы типа Фабри-Перо

Резонаторы с использованием диэлектрических зеркал

В раннее использовавшихся волоконных лазерах для создания резонатора Фабри-Перо применялись диэлектрические зеркала. Диэлектрическое зеркало - это зеркало на основе нескольких тонких слоев (обычно двух) различных прозрачных диэлектрических оптических материалов (диэлектрические покрытия, тонкопленочные покрытия, интерференционные покрытия). Если коэффициент отражения Френеля от одной границы раздела двух материалов мал (из-за небольшой разницы в показателях преломления), отражения от многих границ раздела могут (в определенном диапазоне длин волн) конструктивно интерферировать, что приводит к очень высокой общей отражательной способности (рефлективности) устройства. Самой простой и наиболее распространенной конструкцией является зеркало Брэгга, где толщина всех оптических слоев составляет всего одну четверть расчетной длины волны. Такая конструкция приводит к максимально возможному отражению для данного количества пар слоев и данных материалов (при условии нормального падения). Также можно создавать дихроичные зеркала с контролируемыми свойствами для различных длин волн.

Лучшая мощность достигается за счет коллимации света, выходящего из волокна, с помощью линзы и отражения его обратно с помощью диэлектрического зеркала. Затем интенсивность на зеркале значительно снижается из-за гораздо большей площади луча. Однако небольшое смещение может привести к значительным потерям отражения, а дополнительное отражение Френеля на конце волокна может привести к эффекту фильтра. Эти эффекты можно подавить, используя концы волокон с угловым расщеплением, которые, однако, вносят потери, зависящие от поляризации.

Резонатор с использованием волоконных брэгговских решёток

Волоконные брэгговские решетки формируются дифракционной структурой, записанной ультрафиолетовым лазером внутри оптического волокна. Эта структура состоит из постоянного периодического изменения показателя преломления внутри сердцевины волокна. FBG работает как оптический частотный фильтр - спектральные компоненты света, попадающие на решетку и соответствующие предложенным параметрам, отражаются обратно, остальная часть света пропускается. Длина волны отражения называется "брэгговской" резонансной длиной волны и определяется периодом решетки и свойствами материала оптического волокна.

В основном они используются в сенсорных системах, а также в других областях, где требуется фильтрация оптического сигнала, например, в телекоммуникациях.

.jpg?1657183182839)

Рис. 5. Автоматизированная установка для производства волоконных брэгговских решеток (ВБР)

Кольцевые резонаторы

В своей простейшей форме оптический кольцевой резонатор состоит из прямого волновода и кольцевого волновода. Подобные конструкции появились ещё в 1958 году для неодимовых волоконных лазеров. Волноводы расположены близко друг к другу, что заставляет свет воздействовать на каждую из двух структур. Если длина распространения по кольцу составляет целое число длин волн, поле становится резонансным, и в кольце возникает сильное поле.

После распространения по кольцевому волноводу часть света возвращается в прямой волновод и интерферирует с падающим светом. При резонансе может быть получена полностью разрушительная интерференция, при которой нет передаваемого света. Это делает оптический кольцевой резонатор идеальным фильтром с выемкой, блокирующим свет на резонансной длине волны.

Оптические кольцевые резонаторы являются перспективными строительными блоками для фотонных интегральных схем. Благодаря высокому контрасту коэффициента преломления, доступному, например, в кремниевой фотонике, можно создавать очень маленькие схемы.

Рис. 6. Обычный кольцевой резонатор, встроенный в волоконный лазер. In: излучение накачки. Out: выходное излучение. 1: активное волокно. 2: поляризатор. 3: оптический изолятор. 4 WDM-ответвитель

Рис. 7. Волоконный лазер с кольцевым резонатором в виде восьмерки. In: излучение накачки. Out: выходное излучение. 1: активное волокно. 2: поляризатор. 3: оптический изолятор. 4 WDM-ответвитель. 50:50 делитель 50/50

Технические особенности

Лазеры непрерывной генерации

Лазеры непрерывной волны (cw-лазеры) излучают непрерывный лазерный луч по сравнению со сверхбыстрыми или импульсными лазерами, которые излучают импульсный лазерный луч. Аббревиатура "CW" означает "непрерывная волна". Для получения выходного сигнала CW-лазера можно использовать различные типы материалов. Применяется легирование неодимом ZBLAN-волокон. Эти материалы включают газ, кристаллы и различные полупроводниковые материалы. Иттербиевые лазеры по длинам волн генерации в значительной степени подобны неодимовым.

Генерация наносекундных импульсов

При определенном уровне мощности лазера, возбуждающего оптическое волокно, формируются резонансные контуры мандельштамовско-бриллюэновского и комбинационного рассеяния. Они приводили к самомодуляции добротности обычного (не легированного) волокна. Для получения мощных наносекундных импульсов с частотой следования в единицы и десятки килогерц часто применяется модуляции добротности. Переключение добротности - это метод получения энергичных коротких (но не ультракоротких) световых импульсов от лазера путем модуляции внутрирезонаторных потерь и, следовательно, добротности лазерного резонатора. Эта техника в основном применяется для генерации наносекундных импульсов высокой энергии и пиковой мощности в твердотельных объемных лазерах.

Генерация импульса с Q-переключением (иногда называемого гигантским импульсом) может быть описана следующим образом:

Вначале потери в резонаторе поддерживаются на высоком уровне (т.е. выше коэффициента усиления лазера, с помощью активных или пассивных средств, которые будут описаны ниже), так что излучение запрещено: в резонаторе почти нет света. Энергия, подаваемая в среду усиления механизмом накачки, накапливается там. Количество накопленной энергии часто ограничивается только спонтанной эмиссией (особенно при непрерывной накачке), в других случаях (при достаточно сильном усилении) - возникновением паразитного свечения или сильного ASE, а то и просто доступной энергией накачки. Накопленная энергия может быть кратна энергии насыщения.

Наносекундные импульсы эффективны для потенциального использования в генерации высокоэнергетических импульсных лазеров для многих промышленных и научных областей, таких как микрообработка, метрология, биомедицина и телекоммуникации. Наносекундные импульсные волоконные лазеры обычно имеют низкую частоту повторения в диапазоне нескольких МГц, а их энергия может быть легко увеличена до уровня микроджоулей за счет внешнего усиления. Традиционно лазеры с наносекундными импульсами достигались путем активной модуляции с использованием электрооптических и акустооптических модуляторов.

Генерация пикоcекундных и фемтосекундных импульсов

Фемтосекундные лазеры приобретают все большее значение в промышленных сферах и становятся ключевыми инструментами в научных исследованиях. Основанные на волоконных технологиях, фемтосекундные волоконные лазерные системы обеспечивают мощные импульсы с высоким качеством луча. Волоконные технологии также обеспечивают компактность, надежность и стабильность.

В фемтосекундных волоконных системах источники затравки оказывают значительное влияние на характеристики системы, особенно на стабильность. Фемтосекундные волоконные лазеры с модовым блокированием обычно используются в качестве источников затравки для фемтосекундных волоконных систем усиления.

Рис. 8. Фемтосекундные импульсы от волоконного кольцевого лазера с синхронизацией в режиме растянутого импульса

Однополяризационные лазеры

В одномодовом волокне существует связь между модами с близкими постоянными распространения и ортогональными поляризациями. Создание иного типа волоконного поляризатора, который основан на таком же физическом принципе, оптическое волокно обрабатывается таким образом, что на расстоянии порядка длины волны от сердцевины образуется полированная поверхность, на которую напыляется слой металла. Во многих случаях, выходное излучение лазера поляризовано. Обычно это означает состояние линейной поляризации, когда электрическое поле колеблется в определенном (стабильном) направлении, перпендикулярном направлению распространения лазерного луча. Бывают случаи (например, в волоконных лазерах), когда возникает другое, например, эллиптическое, но также более или менее стабильное состояние поляризации, которое может быть преобразовано в линейно поляризованный луч, например, с помощью соответствующей комбинации волновых пластин. Однако это невозможно для широкополосного излучения с зависящим от длины волны состоянием поляризации. Поляризованное лазерное излучение важно для целого ряда задач. Вот некоторые примеры:

- нелинейное преобразование частоты, где согласование фаз в нелинейном кристалле обычно достигается только для одного направления поляризации;

- случаи, когда два лазерных пучка должны быть поляризационно связаны (объединение поляризационных пучков);

- обработка лазерных пучков в поляризационно-зависимых устройствах, таких как интерферометры, полупроводниковые оптические усилители и оптические модуляторы.

Up-конверсия

Up-конверсионными (ап-конверсионными) называют лазеры, в которых длина волны излучения меньше, чем длина волны накачки. В других устройствах (например, волоконных усилителях, легированных эрбием) апконверсия может вызывать паразитные потери. Когда среда (например, среда лазерного усиления) излучает флуоресценцию в результате возбуждения падающим светом, длина волны флуоресценции обычно больше длины волны возбуждающего света. Это означает, что энергия фотона уменьшается. Однако при некоторых обстоятельствах может происходить апконверсионная флуоресценция, когда длина волны испускаемого света короче. Это возможно с помощью механизмов возбуждения, которые включают более одного поглощенного фотона на один испущенный фотон, как описано ниже.

Термин "апконверсия" также иногда используется для других типов процессов, которые генерируют фотоны меньшей длины волны. Примером может служить апконверсия инфракрасных фотонов в видимый диапазон спектра путем генерации суммарной частоты в нелинейном кристалле. Это может быть использовано, например, для подсчета фотонов на длинных волнах, где нет подходящих детекторов. Ионы Yt3+ служат в качестве сенсибилизаторов (частиц, передающих энергию между различными уровнями ионов, служащих для генерации).

Рис. 9. Апконвертирующий μ-полостной лазер, использующий наночастицы с "энергетической петлей" апконверсии в качестве среды усиления

ВКР-лазеры

Стимулированное комбинационное рассеяние было впервые обнаружено случайно, когда ячейка с нитробензолом была помещена внутрь резонатора рубинового лазера. Резонаторы волоконных ВКР-лазеров создаются парами брэгговских решёток, которые рассчитываются на полное пропускание излучения накачки и заметное отражение на длине волны стоксовой компоненты рассеянного излучения. Первые экспериментальные наблюдения стимулированного комбинационного рассеяния ясно продемонстрировали огромный потенциал этого метода для генерации новых цветов света и для резкого повышения эффективности слабого комбинационного перехода. Наиболее распространенными являются ВКР-лазеры, использующие германосиликатные волокна, с помощью фоточувствительности они гораздо эффективнее.

Волоконные лазеры на фотонных кристаллах

В ноябре 1995 года был создан первый PCF и значительно отличался от традиционно применяемых оптических волокон. Структура в виде кварцевого волокна с регулярным гексагональным рисунком воздушных отверстий по всей длине. В PCF свет был сильно ограничен в области твердого кремнеземного ядра, а его механизм направления света заключался в модифицированном полном внутреннем отражении. В стандартном ФКОВ микроструктура образуется гексагонально упакованными воздушными каналами.

Первый анализ этой исключительной структуры показал, что она обеспечивает усиленное взаимодействие между светом и газом (в воздушных отверстиях) для использования в качестве датчика газа или для изучения нелинейных эффектов.

С фотонно-кристаллическими или микроструктурированными волокнами практически все казалось возможным: иметь одномодовое направление на всех длинах волн, контролировать дисперсию с беспрецедентной свободой, от нулевой дисперсии на видимых длинах волн до большой нормальной дисперсии в третьем телекоммуникационном окне, сохраняя при этом одномодовый режим работы. Микроструктуры позволяют создавать оптическое волокно с любой заданной числовой апертурой. Получить чрезвычайно высокие значения двулучепреломления с высокой температурной нечувствительностью и даже преодоление ограничений, присущих взаимодействию между светом и веществом, и усиление нелинейных эффектов на основе газа. Отличительным признаком данной структуры являются низкие потери излучения накачки благодаря отсутствию спиральных и винтовых мод.

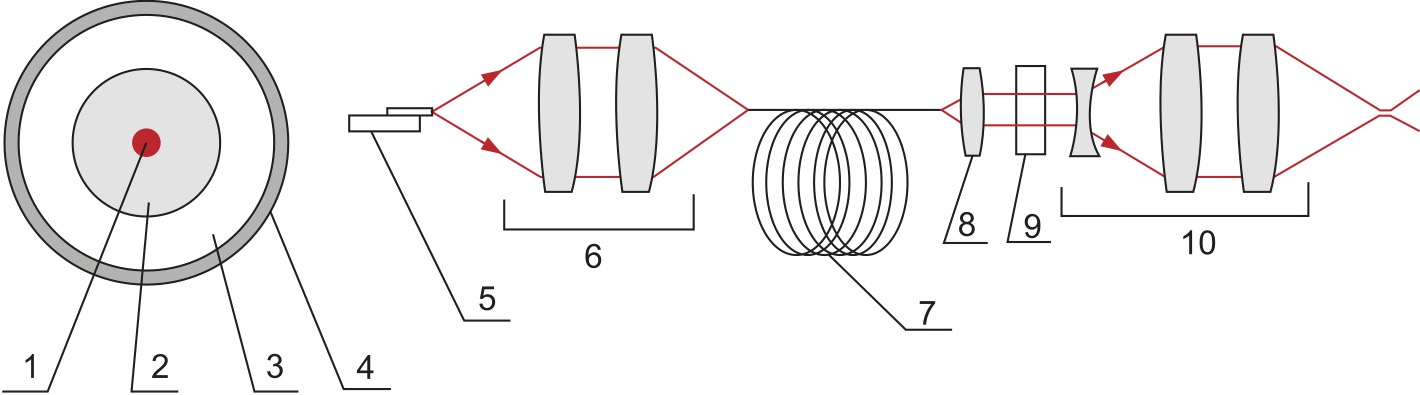

Рис. 10. Оптическая система с волоконным лазером:

1 — сердцевина, легированная металлом, диаметр 6–8 мкм;

2 — кварцевое волокно, диаметр 400–600 мкм;

3 — полимерная оболочка;

4 — внешнее защитное покрытие;

5 — лазерные диоды оптической накачки;

6 — оптическая система накачки;

7 — волокно (до 40 м);

8 — коллиматор;

9 — модулятор света;

10 — фокусирующая оптическая система

Видео

Преимущества

Волоконный лазер – это производительный лазер , часто использующийся в промышленности. Он относится к твердотельным аппаратам и имеет ряд преимуществ перед газовыми лазерами. Он обладает оптимальной длиной волны, одинаковой на протяжении почти всего рабочего процесса и встраивается в волоконные линии. . Работа в таком режиме позволяет без потерь передавать энергию лазерного луча на большее расстояние и фокусировать его до диаметра в несколько микрон в очень маленькую точку, что важно при гравировке, а также обработке труднодоступных участков. Мощность луча волоконного лазера оптимальна. Высокая частота повторения импульсов стабильно выполняет любые задачи по сварке, маркировке и резке различных материалов.

Другие преимущества волоконного лазера - его универсальность и простота в обслуживании. Он не зависит от уровня влажности или температуры воздуха, поэтому может использоваться везде - от небольшой мастерской до промышленного помещения. Чистка волоконному лазеру не требуется. Кроме того, в любой момент волоконный лазер можно модернизировать и подключить на другой технологический процесс. Он не требует юстировки и сложных пусконаладочных работ.

Рис. 11. Устройство лазерного модуля

Рис. 12. Волоконные излучатели

Использование лазера безопасно, так как излучение от него быстро поглощается различными металлами. Волоконный лазер вне зависимости от выбранного скоростного режима обеспечивает прецизионную точность позиционирования. Обладает высокой мощностью свыше 1000 кВт и длительным рабочим ресурсом более 100000 часов. Многофункциональный лазер решает сразу же несколько задач - он может резать, гравировать и перфорировать материалы, паять или выполнять сварочные работы. Система

воздушного охлаждения не требует замены воды, выделения специального места для емкости под нее и другими требованиями водяных терморегуляторов.

Волоконный лазер работает бесшумно и минимизирует наличие производственных отходов.

Применение

Волоконный лазер - это универсальный инструмент, который работает с металлами различной толщины и уровня плотности, а также с искусственным и натуральным камнем, стеклом и пластиком.

Он используется в:

- Строительстве автомобилей, судов, воздушного транспорта, в том числе ракет

- Изготовлении морских и железнодорожных вагонов, контейнеров для перевозки

- Выпуске ювелирных изделий и нанесении гравировки

- Производстве строительных и рекламных металлических конструкций

- Военно-промышленном комплексе

Вот лишь некоторые области применения оптоволоконного лазера:

микрообработка материалов, нанесение графической маркировки, микрофрезеровка, нанесение надписей на приборных панелях, художественное структурирование поверхностей. Маркировочная табличка и шильдики, идентифицирующие штрих-коды, обработка тонких фольгированных материалов и многое другое.