Лазерная и плазменная резка металла: принцип работы, преимущества и отличия

- Технология лазерной резки

- Технология плазменной резки

- Различия и сходства плазменной и лазерной резки

- Преимущества плазменной резки

- Преимущества лазерной резки

- Что использовать - лазер или плазму?

- Вывод

Лазерная и плазменная резка - два популярных метода, используемых в металлообрабатывающей промышленности для резки металлических листов и других материалов. Выбор между лазерной и плазменной резкой зависит от конкретных требований проекта, включая тип и толщину материала, желаемый уровень точности и бюджет.

В этой статье мы рассмотрим принцип работы лазерной и плазменной резки, их отличия и сходства, а также сравнение обоих методов, чтобы помочь выбрать подходящее оборудование для вашего производства.

Технология лазерной резки

Лазерная резка - это бесконтактный процесс, который создает разрезы в материале с помощью мощного сфокусированного луча. Заготовка поглощает лазерное тепло, что приводит к экспоненциальному росту ее температуры. При достижении точки кипения материал испаряется и образует отверстия. Газ под высоким давлением выводит расплавленный металл, что позволяет производить резку.

Лазер подходит для резки таких материалов, как металл, дерево, полимеры и другие. Он обеспечивает точность, повторяемость и гладкость срезов любого материала. Эти свойства лазерной резки делают ее эффективной для промышленного применения.

Использование лазерного оборудования обеспечивает возможность выполнения отверстий диаметром, который равен толщине металла - от 1 мм. Тем самым существенно увеличивается возможность конструирования изделий и корпусов, в развертках которых применен этот вид реза.

Рис. 1. Лазерная резка металла

Технология плазменной резки

В плазменной резке используется струя газа, атомы которой находятся в заряженном состоянии. Для этого метода необходимо заземлить заготовку, чтобы она выступала в качестве второго электрода. Когда заряженный газ попадает на материал, он создает полную электрическую цепь между соплом и заготовкой.

Электрическая цепь создает высокую температуру в месте контакта. По сути, материал расплавляется в этой точке, что приводит к точному разрезу. Именно это и приводит к режущему действию машин плазменной резки. Расплавленный металл сдувается высокоскоростным газом, создавая срезы.

При плазменной резке происходят постоянные колебания, и контуры углов и срезов получаются не очень четкими. Последнее особенно важно для мелких деталей или изделий со сложными вырезами. Использование плазмы часто сопровождается образованием окалины. Очистить окалину после обработки плазмой, несложно, но для этого понадобится определенное время и усилия, что является недостатком данного метода.

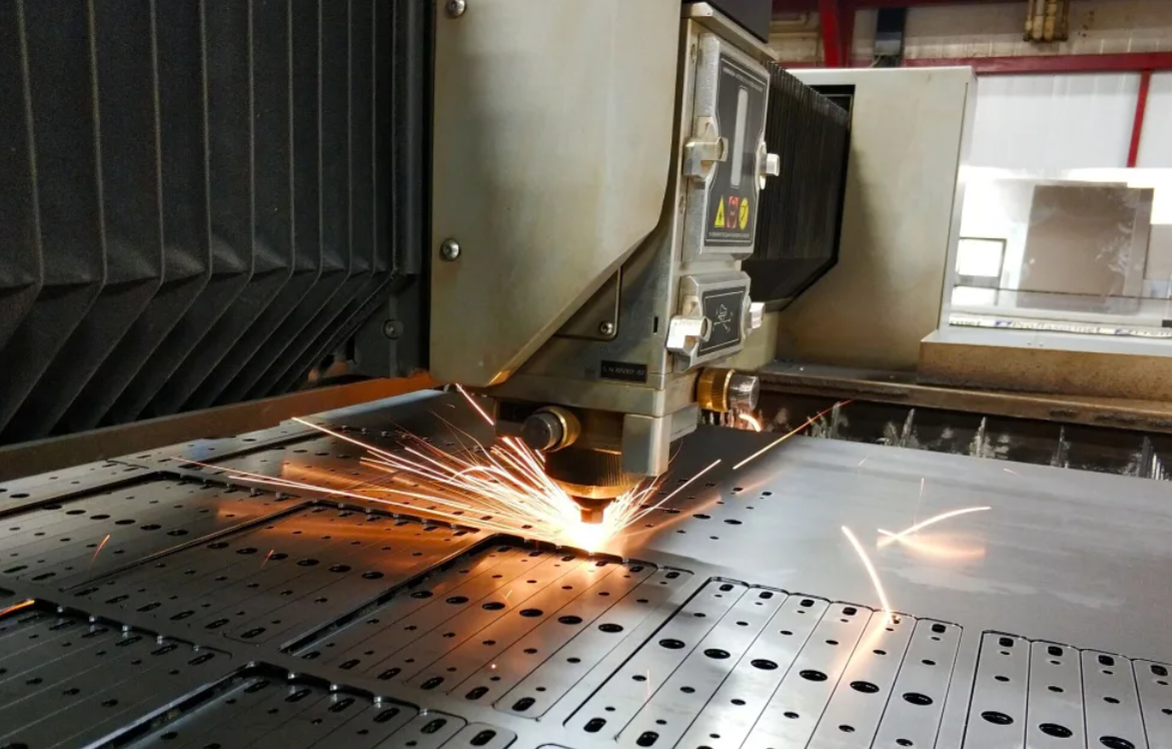

Рис. 2. Раскрой металла плазменным станком

Различия и сходства плазменной и лазерной резки

Сходства

Лазерная и плазменная резка схожи тем, что являются процессами термической резки, в которых используются источники высокой энергии для расплавления материала.

- В обоих процессах резки используется газ высокого давления, сжатый воздух, кислород, аргон или азот;

- Оба метода резки требуют большой рабочей зоны для выполнения обработки;

- Оба процесса резки требуют наличия системы сбора дыма, чтобы испаряющийся материал не покрывал все предметы, находящиеся в рабочей зоне;

- Для лазера и плазмы используют сопла и другие расходные материалы, прикрепленные к режущей головке, для регулирования потока газа.

Резка лазером применяется для работы с нержавеющей и низкоуглеродистой сталью, джинсой, стеклом, кожей, фанерой, латунью и пластиком. Плазменные резаки обрабатывают только проводящие электричество металлы.

Различия

- При лазерной резке используется мощный лазерный луч, а при плазменной резке используется высокоскоростная струя ионизированного газа для плавления и разрезания материала.

- Лазерные резаки используются для таких целей, как резка и гравировка. Плазменные резаки предназначены для резки толстых металлов. Однако они имеют ограниченное применение в отношении дерева, текстиля, органического стекла, резины, пластмассы и ПВХ.

- В процессе обработки тонколистового материала (до 6 мм), особенного при работе с крупными объемами и сложными контурами, преимущество отдается лазеру. При толщине металла более 6 мм скорость обработки на лазерном станке сопоставима с плазменной, но при этом качество лазерной резки будет выше.

|

Параметр |

Резка лазером |

Плазменная резка |

|

Минимально возможный диаметр отверстия |

0,3-0,4 толщины материала |

0,9-,1,4 толщины материала, но не менее 2-3 мм |

|

Ширина реза |

От 0,2 до 0,375 мм, остается стабильной |

От 0,8 до 1,5 мм, но меняется ввиду нестабильности дуги |

|

Точность реза |

Тонкий, с отклонениями в диапазоне 0,05 мм |

В пределах 0,1-0,5 мм |

|

Вырезание внутренних углов |

Возможно, с высокой точностью |

Возможно, но только с радиусом |

|

Температурное воздействие |

Минимальная зона термического влияния |

Большая зона термического влияния приводит к деформациям и короблениям |

Преимущества плазменной резки

Плазменная резка может использоваться для резки любого металла с хорошей электропроводностью и работает сравнительно лучше, чем лазерная резка, если толщина металла превышает 6 мм.

В отличие от лазерной резки, плазменная резка может быть использована для резки высокоотражающих металлов.

Повышенная эффективность

Плазменная резка - это гораздо более быстрый способ резки металла, чем традиционные методы, такие как распил или шлифование. Кроме того, станки с ЧПУ могут резать металл с высокой степенью точности, что позволяет сократить количество отходов и повысить качество конечного продукта.

Экономичность

Устройства плазменной резки недороги в приобретении и эксплуатации, и они могут помочь сэкономить на трудовых затратах, сократив необходимость в ручном труде.

Экологически безопасно

При плазменной резке образуется очень мало отходов, так как металл испаряется в процессе резки. Кроме того, станки с ЧПУ практически не создают шума.

Безопасность

Станки для плазменной резки также безопасны в использовании. Они представляют собой закрытые системы, которые минимизируют воздействие на операторов вредных испарений и мусора.

Универсальность

Плазморезы могут легко разрезать толстые и тонкие материалы, что делает их пригодными для использования в различных отраслях промышленности, таких как автомобилестроение, судостроение и аэрокосмическая техника.

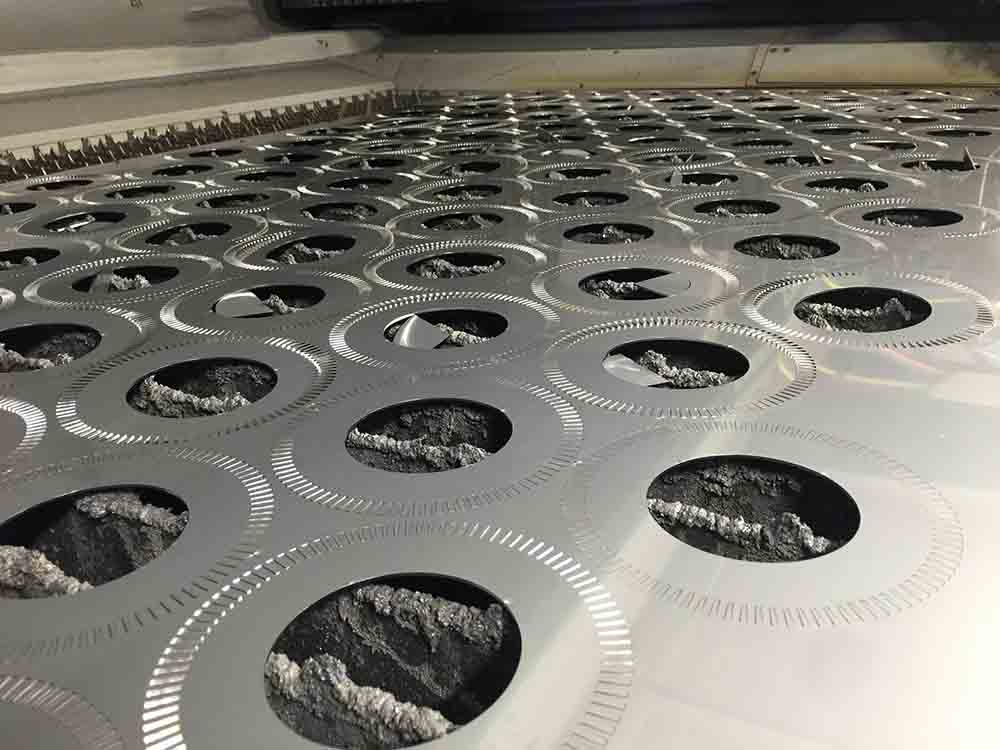

Рис. 3. Резка нержавеющей стали

Преимущества лазерной резки

Ширина реза

Лазерные резаки способны производить высокоточную продукцию с минимальным искажением краев, что очень важно для сложных и замысловатых конструкций.

Скорость

Лазерный станок обеспечивает быструю и точную повторяемость в процессе производства, что делает ее идеальной для крупномасштабных проектов.

Чистота

При лазерной резке образуется минимальное количество отходов и, как правило, не требуется никаких дополнительных операций.

Универсальность

Лазер может резать практически все материалы, включая двухмерную или трехмерную резку тонкого металлического листа. Лазерные резаки могут быть использованы для резки:

- алюминиевых пластин;

- углеродистой стали;

- кремниевой стали;

- меди;

- нержавеющей стали;

- титанового сплава;

- оцинкованной пластины;

Автоматизация

Станки лазерной резки могут быть автоматизированы, что помогает повысить производительность и снизить затраты на рабочую силу. Это также позволяет обеспечить хорошее качество и точность процесса резки.

Важно работать с квалифицированным и опытным оператором, чтобы убедиться, что оборудование для резки настроено и используется правильно для достижения желаемых результатов.

Рис. 4. Процесс плазменной резки металла

Что использовать - лазер или плазму?

Несколько важнейших параметров, которые помогут вам отличить плазменную резку от лазерной, чтобы сделать лучший выбор в соответствии с вашими требованиями:

Точность и прецизионность

Лазерная резка обеспечивает большую точность по сравнению с плазменной, поскольку область термического воздействия и зазор получаются маленького размера. Эта особенность помогает вырезать тонкий и аккуратный образец металла. Если вам требуется точная резка с небольшим пропилом, малой площадью нагрева и небольшой деформацией листа, рекомендуется выбрать станок лазерной резки.

При изготовлении сварного фланца главным условием является плоскостность поверхности, а пережог кромки, шероховатость, конусность являются второстепенными показателями. Но в ходе производства сложных изделий особое внимание уделяется качеству среза.

Скорость резки

Если вы хотите разрезать лист мягкой стали толщиной 2 мм, используйте волоконный лазер мощностью 1000 Вт, он может обеспечить скорость резки до 600 см/мин. Плазменная резка работает медленнее, что более выгодно для нарезки толстых металлических пластин.

Эксплуатационные затраты на оба вида резки имеют широкий диапазон и в значительной степени зависят от геометрических параметров заготовок, количества отверстий в них, типа и толщины обрабатываемого металла.

Ширина пропила

Волоконно-лазерная резка обеспечивает точность около 0,5 мм, но может использоваться только на тонких металлических листах. Шов плазменной резки больше по сравнению со швом лазерной резки. Однако он может легко прорезать толстый металлический лист, сохраняя шов около 1-2 мм.

Вывод

Если вам не требуется высокая точность, вы ограничены в бюджете и хотите легко резать толстые металлические листы, рекомендуется выбрать станок плазменной резки с ЧПУ.

Если необходимо разрезать металлические листы для создания точных резов с высоким уровнем производительности, остановите свой выбор на лазерном станке.

Подписывайтесь на наш Telegram канал

Подписывайтесь на наш Telegram канал