Фильтры

Описание технологии лазерной закалки

Лазерная закалка (термоупрочнение) — это метод локального термического упрочнения, при котором поверхность металла быстро нагревается фокусированным лазерным лучом, а затем самозакаляется.

Цель — повысить износостойкость и долговечность деталей, увеличить их устойчивость к трению, коррозии, влажности и другим факторам.

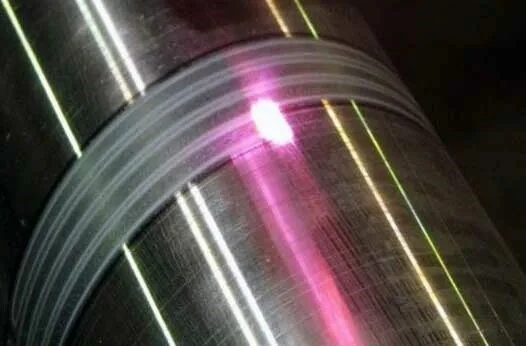

Лазерный луч (обычно CO2 или оптоволоконный лазер) мгновенно облучает поверхность материала высокой плотностью энергии (10³~10⁶ Вт/см²), в результате чего чрезвычайно тонкая поверхность (0,1–2 мм) нагревается до температуры аустенизации. Это процесс термической обработки стали, который превращает её структуру в аустенит путем доведения до критических температур за чрезвычайно короткое время (миллисекунды).

Тепло быстро рассеивается через основной материал со скоростью охлаждения до 10³-10⁶ ℃/сек., образуя мартенсит (сталь) или аморфную/нанокристаллическую структуру (некоторые сплавы), значительно повышая твердость поверхности.

Видео работы станков

Основные принципы технологии

Процесс лазерной закалки включает несколько этапов:

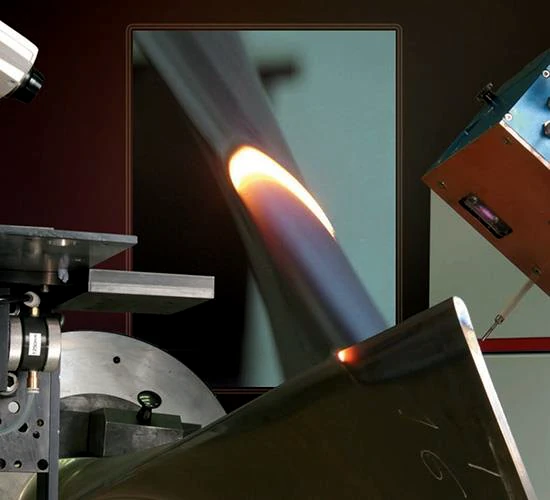

- Фокусировка лазерного луча на поверхности детали с помощью зеркал и линз

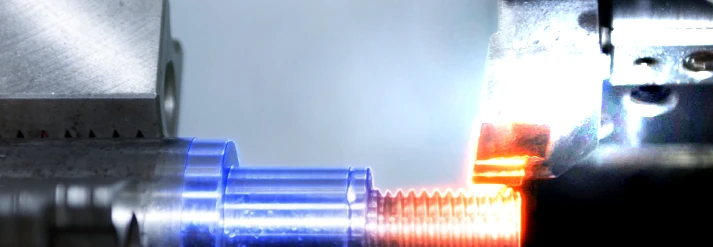

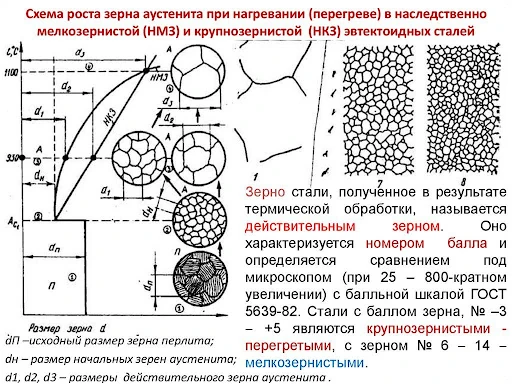

- Нагрев металла до температуры аустенитного превращения (обычно выше 850°C). Рисунок 1

- Перемещение луча и нагрев следующей зоны обработки

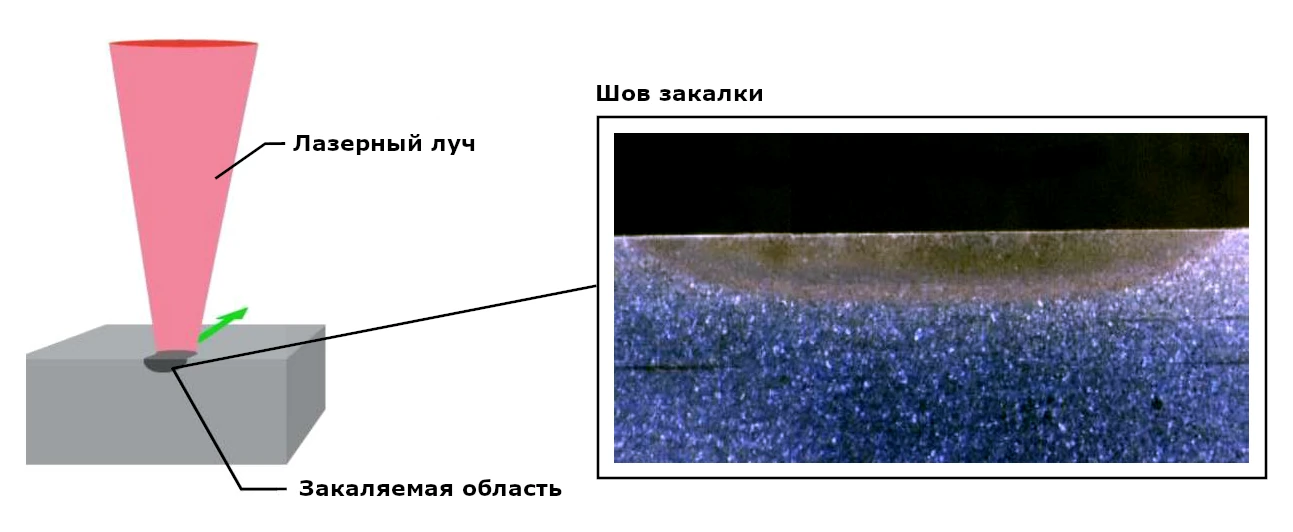

- Быстрое охлаждение нагретого слоя за счёт теплопроводности. В результате на поверхности образуется закалённый слой (мартенсит), который превосходит по прочности исходный материал. Глубина закалённой области — 0,1–3 мм. Рисунок 2

Рисунок 1

Рисунок 1 Рисунок 2

Рисунок 2Лазерная закалка обеспечивает высокую плотность изделий и быстрое охлаждение, не требуя охлаждающей среды, такой как вода или масло. По сравнению с индукционной и пламенной технологиями закалки, или процессом цементации, - лазерная закалка обеспечивает однородность упрочняемого слоя, его более высокую твердость, малую деформацию заготовки.

При этом, глубину закаляемого слоя и траекторию нагрева легко контролировать, легко автоматизировать, не нужно проектировать соответствующую индукцию катушки в зависимости от размера детали. Например, для обработки крупных деталей, нет необходимости ограничивать размер камеры печи, в случае химико-термической обработки, такой как цементация.

Поэтому во многих отраслях промышленности процесс лазерной закалки постепенно заменяет традиционные процессы. Особенно важно то, что деформация заготовки до и после лазерной закалки очень незначительна, что особенно подходит для обработки поверхности деталей с высокими требованиями к точности.

Преимущества технологии

Эта современная технология по праву занимает место традиционных процессов, ознакомьтесь со всеми преимуществами:

- Лазерная закалка гарантирует малую деформация заготовки. За счёт локального нагрева не возникает значительных напряжений, что особенно хорошо подходит для поверхностной обработки высокопрочных и сложных деталей

- Обеспечивает высокую плотность и быструю скорость охлаждения, без необходимости использования охлаждающего устройства.

- По сравнению с индукционной закалкой, пламенной закалкой, закалкой цементацией, - лазерная гарантирует однородность упрочненного слоя и его более высокую твердость. Параметры контроля температуры можно регулировать в режиме реального времени для обеспечения максимального качества обработки.

- Глубина нагреваемого слоя и траектория нагрева легко поддаются измерению и управлению. Это позволяет легко автоматизировать весь процесс

- Не нужно проектировать соответствующие размеру различных деталей индукционные катушки или ограничивать размер камеры печи для химико-термической обработки

- Детально легко и точно позиционируется на станке с ЧПУ для локальной, канавочной и щелевой закалки

- Лазерная закалка потребляет мало энергии, является чистой и эффективной технологией. Не требует использования дополнительных ресурсов

Сравнение с традиционными методами

| Процесс | Плюсы | Минусы |

| Лазерная закалка | Малая деформация, селективное упрочнение, контролируемая глубина слоя, автоматизированная обработка, повышенная твердость, износостойкость | Глубина закалки ограничена, обычно, в пределах 1,5 мм. Относительно дорогое оборудование |

| Индукционная закалка | Быстрая обработка, большая глубина слоя, более дешевое оборудование, широко используемая сейчас технология | Требуется закалочная среда, большая деформация деталей, легко переплавить поверхности |

| Пламенная закалка | Дешевая и гибкая мобильная обработка | Интенсивность ручного труда, загрязнение окружающей среды, неравномерность упрочняющего слоя, деформация деталей, закалка легко поддается трещинам |

| Электро-закалка (ТВЧ) | Низкая деформация, глубокий закалочный слой, не требуется закалочная среда | Дорогостоящее оборудование, вакуумная среда, низкая эффективность обработки, крупные детали не могут быть обработаны |

Основной недостаток лазерной закалки - высокая стоимость оборудования. Поэтому мы стараемся сделать ее доступной нашим клиентам, предлагая станки марки TORWATT - максимально надежные и сбалансированные по цене.

Также стоит отметить необходимость очистки поверхности от ржавчины и окалины перед закалкой. Для решения этой задачи, мы предлагаем ознакомиться с оборудованием лазерной очистки нашего каталога.

Примеры использования