Метод лазерного управляемого термораскалывания

- Что такое лазерное управляемое термораскалывание

- История метода ЛУТ

- Преимущества управляемого термораскалывания

- Базовая технологическая схема метода ЛУТ

- Критерии и условия для реализации лазерного термораскалывания

- Применение технологии ЛУТ

В этой статье рассматриваются принципы лазерного управляемого термораскалывания, применение технологии в различных отраслях промышленности и сравнительные преимущества перед традиционными методами.

Что такое лазерное управляемое термораскалывание

Лазерное управляемое термораскалывание (ЛУТ) – это технология, используемая для точной резки хрупких неметаллических материалов. Она работает за счет создания термоупругих напряжений под воздействием лазерного излучения. Вот как это работает:

- Лазерный нагрев: Процесс начинается с облучения поверхности материала лазерным излучением. Энергия лазера поглощается материалом, генерируя тепловую энергию в приповерхностном слое. Для материалов, непрозрачных для длины волны лазера, часть энергии отражается, а остальная часть поглощается;

- Генерация напряжений: В результате лазерного облучения во внешних слоях материала возникают значительные напряжения сжатия. Эти напряжения не приводят к разрушению, а скорее вызывают состояние напряжения в материале;

- Фаза охлаждения: По мере удаления нагретой области от лазерного луча начинается процесс охлаждения. Это охлаждение имеет решающее значение для последующего процесса резки;

- Локализованное охлаждение: Чтобы ускорить процесс охлаждения и вызвать контролируемое разрушение, вдоль линии реза подается хладагент. Это приводит к быстрому и локализованному охлаждению поверхности материала точно в требуемом месте резки;

- Образование микротрещин: Резкий градиент температуры, создаваемый быстрым охлаждением, приводит к возникновению растягивающих напряжений в поверхностных слоях материала. Эти напряжения превышают предел прочности материала, что приводит к образованию микротрещин;

- Распространение трещины: Микротрещина, возникшая на границе зон нагрева и охлаждения, проникает вглубь материала, достигая внутренних нагретых слоев, испытывающих сжимающие напряжения. Это обеспечивает чистый и точный рез по намеченной траектории;

- Контроль и точность: Глубина и траектория микротрещины определяются различными факторами, такими как распределение термоупругих напряжений, параметры лазера и свойства материала. Это позволяет точно контролировать процесс резки, в результате чего получаются высококачественные срезы с минимальными отходами материала.

Лазерное управляемое термораскалывание работает за счет термоупругости и контролируемого охлаждения для достижения точной и эффективной резки хрупких неметаллических материалов, обеспечивая значительные преимущества в точности, скорости и качестве по сравнению с традиционными методами резки.

История метода ЛУТ

История метода лазерного термораскалывания берет свое начало в конце 1970-х годов, когда появились первые описания этой инновационной технологии, хотя и с ограниченной доступностью (авторское свидетельство СССР № 708 686, приоритет от 17.8.1977). Однако только в 1990 году были достигнуты значительные успехи в разработке и внедрении этого метода обработки стекла. Этот прорыв получил признание Совета Министров СССР и был удостоен почетной премии в области науки и техники.

Переломным моментом для широкого внедрения ЛУТ стало его патентование в 1992 году в России (патент РФ № 2 024 441, приоритет от 2.4.1992) и за рубежом (международная заявка WO9 320 015, приоритет от 14.10.1993) российским исследователем профессором В.С. Кондратенко. Это положило начало широкому развитию и глобальной интеграции ЛУТ в различные отрасли промышленности.

Растущий спрос на хрупкие материалы, такие как стекло, сапфир, керамика, кварц и полупроводники в таких отраслях, как автомобилестроение, архитектура, электроника и оптика, обусловил потребность в передовых технологиях резки.

Традиционные методы были сопряжены с трудоемкими ручными процессами и низкой производительностью. Для резки использовались твердосплавные или алмазные инструменты, затем шлифовка и финишная обработка, что часто приводило к некачественным результатам.

В связи с этим поиск более эффективных методов обработки стал необходимостью для соблюдения растущих стандартов качества и эксплуатации изделий. ЛУТ стал решением, обеспечивающим точную, эффективную и автоматизированную резку хрупких неметаллических материалов.

Вклад В.С. Кондратенко и его команды в разработку и промышленное внедрение ЛУТ получил заслуженное признание. В 2005 году они были удостоены премии Правительства Российской Федерации в области науки и техники за работы по развитию технологий обработки стекла и хрупких неметаллических материалов.

Впоследствии, в 2014 году, Всемирная организация интеллектуальной собственности (ВОИС) наградила В.С. Кондратенко золотой медалью и премией "Лучший изобретатель" за новаторскую работу по созданию метода ЛУТ. Это признание было подкреплено в 2018 году, когда Международная федерация ассоциаций изобретателей (IFIA) наградила его еще одной золотой медалью за выдающийся вклад в развитие инноваций.

Преимущества управляемого термораскалывания

Метод лазерного термораскалывания обладает многочисленными преимуществами по сравнению с традиционными методами резки, что делает его предпочтительным выбором для прецизионной резки. Вот некоторые ключевые преимущества метода ЛУТ:

- Высокая скорость резки: метод ЛУТ отличается высокой скоростью резки, значительно сокращая время обработки по сравнению с традиционными методами. Это обеспечивает эффективность производственных процессов и ускоряет время выполнения производственных операций;

- Высокая точность размерной резки: Благодаря способности вызывать контролируемое разрушение по заранее заданным траекториям, ЛУТ обеспечивает высокую точность размерной резки. В результате получаются изделия точной формы с минимальными отклонениями от заданных спецификаций;

- Низкое энергопотребление: По сравнению с другими известными методами резки метод ЛУТ отличается низким энергопотреблением. Это не только снижает эксплуатационные расходы, но и соответствует целям устойчивого развития за счет минимизации энергопотребления;

- Чистота процесса: Лазерная резка обеспечивает безотходный процесс. Избегая потерь материала, производители могут оптимизировать использование ресурсов и снизить воздействие на окружающую среду;

- Ширина реза: в отличие от традиционных методов резки, которые могут привести к потере материала из-за ширины реза, ЛУТ обеспечивает минимальную ширину реза;

- Повышенная механическая прочность: Изделия, полученные методом ЛУТ, обладают удвоенной механической прочностью по сравнению с изделиями, изготовленными с использованием других методов резки;

- Возможность полной автоматизации: ЛУТ позволяет полностью автоматизировать процесс размерной резки, обеспечивая повышенную эффективность и стабильность производства. Автоматизация снижает зависимость от ручного труда, минимизирует человеческие ошибки и повышает общую производительность.

Базовая технологическая схема метода ЛУТ

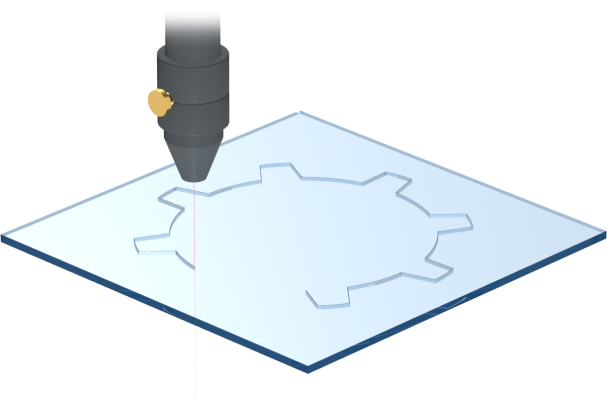

Основная технологическая схема LUT включает в себя взаимодействие лазерного нагрева и локального охлаждения для создания контролируемой трещины, что приводит к чистому и точному разрезу.

В схематическом представлении процесса ЛУТ, изображенном на рисунке 1, начальный этап включает в себя применение лазерного излучения на поверхности хрупкого материала. Используя эллиптический луч, сфокусированный через сферо-цилиндрическую линзу, лазер нагревает поверхность материала. Этот нагрев вызывает напряжения сжатия в поверхностных слоях.

Рис. 1. Схема процесса ЛУТ

При введении хладагента, обычно воздушно-водяного аэрозоля, через сопло, расположенное вслед за лазерным лучом, происходит быстрое локальное охлаждение поверхности материала вдоль намеченной линии реза. Такое быстрое охлаждение создает градиент температуры, что приводит к возникновению растягивающих напряжений, превышающих предел прочности материала при определенных условиях. Следовательно, это приводит к образованию микротрещины в материале.

ЛУТ требует учета различных взаимосвязанных факторов. Пять основных факторов играют решающую роль в оптимизации процесса ЛУТ:

- Свойства материала: Включают механические, теплофизические и оптические характеристики, такие как хрупкость, прочность, теплопроводность и коэффициенты поглощения;

- Параметры лазерного излучения: Длина волны, плотность мощности, форма луча, поляризация и т. д;

- Параметры хладагента: Состоят из теплофизических свойств и интенсивности потока, влияющих на процесс охлаждения;

- Дополнительное воздействие на материал: Например, создание концентраторов напряжений или применение тепловых или акустических волн;

- Относительная скорость движения: Относится к скорости, с которой материал и лазерный луч с хладагентом движутся относительно друг друга.

Критерии и условия для реализации лазерного термораскалывания

Успешность применения метода лазерного термораскалывания зависит от конкретных критериев и условий, подходящих для каждого типа материала. Эти условия были уточнены в результате обширного теоретического анализа, экспериментальных исследований и практического опыта. Вот ключевые критерии и условия для успешной реализации метода LUT:

- Поверхностный нагрев: Лазерное излучение должно нагревать материал поверхностно, обеспечивая поглощение в тонком поверхностном слое. Выбор длины волны лазерного излучения зависит от оптических свойств материала. Например, излучение CO2-лазера с длиной волны 10,6 мкм подходит для таких материалов, как стекло, керамика, сапфир и кварц, а для полупроводниковых материалов, таких как кремний, требуется излучение полупроводникового лазера с длиной волны 808 нм;

- Контролируемая температура поверхности: Максимальная температура нагрева поверхности не должна превышать температуру плавления или размягчения материала. Термоупругие напряжения, возникающие в результате нагрева, должны оставаться ниже предела деформации материала;

- Концентратор начальных напряжений: Вдоль линии разделения должен присутствовать или искусственно создаваться начальный концентратор напряжений, например, царапина или дефект на поверхности материала или на определенной глубине. Это служит отправной точкой для развития разделяющей трещины;

- Создание локального температурного градиента: Локальный температурный градиент необходим для создания растягивающих напряжений, превышающих прочность материала, что приводит к образованию разделяющей микротрещины. Этот градиент достигается путем подачи хладагента на поверхность материала в зоне нагрева, следующей за лазерным лучом.

Эти критерии являются необходимыми условиями для образования разделительной микротрещины, необходимой для реализации процесса ЛУТ. На основе этих критериев были разработаны различные варианты процесса, отвечающие специфическим требованиям резки, включая получение сквозных трещин, параллельное термораскалывание, одновременное образование перпендикулярных трещин, формирование канавок и лазерное затупление острых кромок.

Метод ЛУТ находит применение при резке широкого спектра хрупких неметаллических материалов, включая

- стекло;

- кварц;

- сапфир;

- керамику;

- полупроводниковые материалы (кремний, арсенид галлия).

Сравнительные результаты, как показано на рис. 2, подчеркивают превосходство метода ЛУТ по скорости резания и качеству кромок.

Рис. 2а. Метод ЛУТ: ширина реза 0, шероховатость поверхности кромки Ra=0.005 μm.

.webp?1710340805087)

Рис. 2б. Резка пикосекундным лазером: ширина реза 0,15 мм, шероховатость поверхности Ra=1.2 μm.

Применение технологии ЛУТ

Метод управляемого термораскалывания нашел широкое применение в различных отраслях промышленности. Разработанная теория метода ЛУТ является универсальной, способной рассматривать как изотропные, так и анизотропные материалы, что позволяет оптимизировать технологии прецизионной обработки.

Рис. 3. Фотография кристалла светодиода после резки методом ЛУТ

Спектр применения метода LUT охватывает различные материалы и изделия, а перспективные области развития включают в себя:

- Плоские дисплейные панели (FDP): Метод ЛУТ обеспечивает точную резку, необходимую для производства плоских дисплейных панелей, гарантируя высокое качество продукции и минимальные потери материала;

- Сенсорные и защитные экраны: В сфере бытовой электроники, такой как смартфоны, планшеты и другие устройства, ЛУТ используется для изготовления сенсорных и защитных экранов;

- Производство стекла: ЛУТ играет важную роль в процессах производства стекла – от архитектурных изделий из стекла до остекления автомобилей, позволяя выполнять сложные разрезы и формы с высокой точностью;

- Оптические материалы: Монокристаллический кварц, стекло для оптических фильтров и сапфировые приборные пластины для кристаллов обрабатываются методом ЛУТ, гарантируя оптическую целостность конечных изделий;

- Керамика: Различные виды керамики, от декоративных изделий до промышленных компонентов, подвергаются прецизионной обработке лазером;

- Полупроводниковые материалы: Кремний и другие полупроводниковые материалы, используемые в электронных устройствах, сохраняют целостность при резке методом ЛУТ;

- Стеклянные трубки: В отраслях, где требуются стеклянные трубки для лабораторного оборудования или промышленных процессов, метод ЛУТ обеспечивает точную резку, гарантируя однородность и качество.

К 2022 году в мире было введено в эксплуатацию более тысячи единиц специализированного технологического оборудования, использующего метод ЛУТ, что подчеркивает его значимость и широкое внедрение в современные производственные процессы.

Рис. 4. Схема лазерной резки приборных пластин на кристаллы методом ЛУТ

Технология лазерного управляемого термораскалывания представляет собой новый подход к прецизионной резке, обеспечивающий высокую производительность и качество при сохранении экономической эффективности.